导语:威胜集团,作为国内仪器仪表行业龙头企业之一,已将智能制造作为助推其发展的新引擎,也是该集团四五规划的重要战略行动之一。通过在其生产线上部署瑞森可智能协作机器人,威胜集团迅速抢占仪器仪表行业智能制造高地,向成为业内“能源计量与能效管理专家”迈出了坚实的一步。

2016年6月,威胜集团入选“智能制造试点示范项目”;

2016年8月,威胜集团建立电表行业首条智能协作机器人自动组装示范线;

2016年9月,威胜集团智能制造生产线接受来自工信部、湖南政府及与会嘉宾的现场参观与检阅;

2016 年11月,中国制造2025调研行来到威胜集团,对威胜自动化生产线及瑞森可机器人赞赏有加;

2016年12月,国务院副总理马凯亲临威胜集团自动化生产线调研,并给予高度评价;

2016年底,威胜集团与瑞森可公司开始第二阶段的合作;

2017年4月,威胜集团第二期项目已完成批量测试,准备进入车间试产运行。

智能协作机器人自动组装示范线的建成,填补国内电表行业智能协作机器人应用空白,在不到20天时间内,完成5台机器人快速部署至威胜现有产线中,并实现了单相表前端组装生产效率提升了45%,不良品率降低了50%。

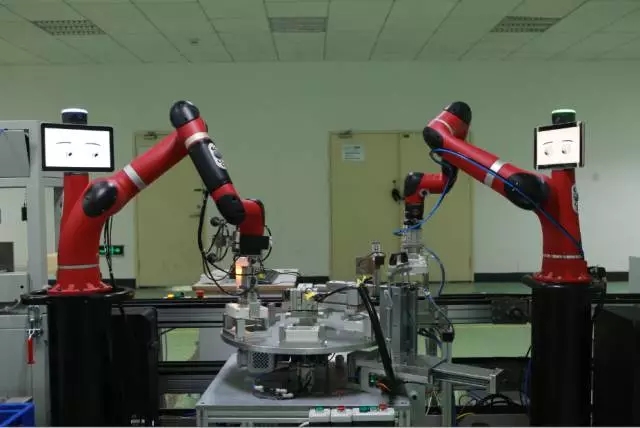

二期出口车间机器人自动化组装线,则由22个工位组成,完成了瑞森可智能协作机器人与自主开发专机和上料输送系统等一体化融合,为威胜提供了行业内首个单相表前端组装线完整的自动化解决方案,体现了瑞森可在仪器仪表行业领先的机器人系统集成应用能力。

下面小编为大家详细解读四个极具代表性与推广价值的工位。

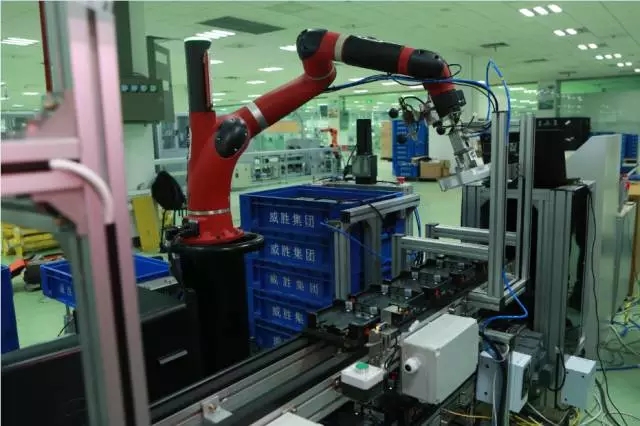

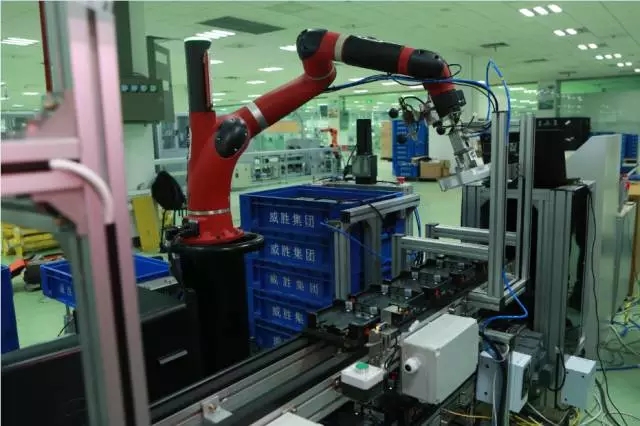

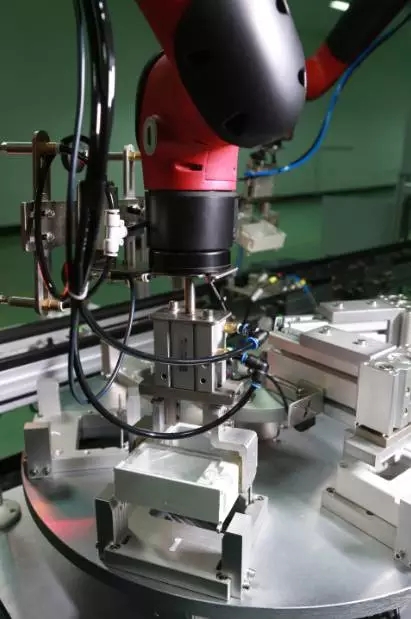

底盒上料除尘工位

作业流程:装配托盘感知到位—上料输送系统周转箱内底盒来料就绪—机器人从周转箱吸塑托盘取底盒—置于除尘装置进行除尘作业—将底盒放入装配托盘—自动检测底盒装入合格—装配托盘流入下一个工位—完成一次作业。

该工位体现了智能协作机器人Sawyer无围栏安全生产、快速部署的优越性,得益于Sawyer柔性臂的本质安全性,拖动式示教无需指令编程,结合地标(Landmark)功能,Sawyer可快速移动、迅速部署,轻松在多个有此应用的工位穿插工作,一台机器人可完成多台机器人的工作。

上述功能在物料搬运、流水线转运、Tray盘取放件、工件检测等场合有较大的应用价值。

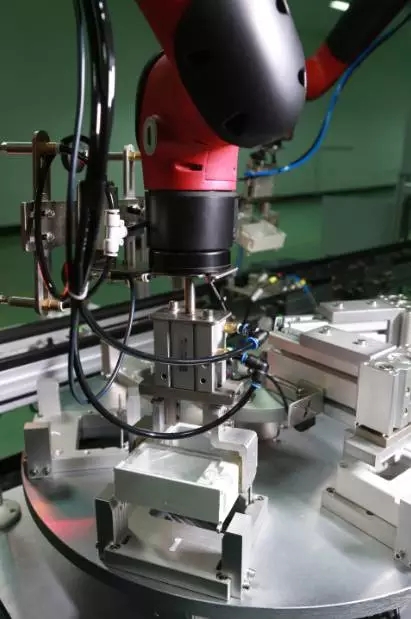

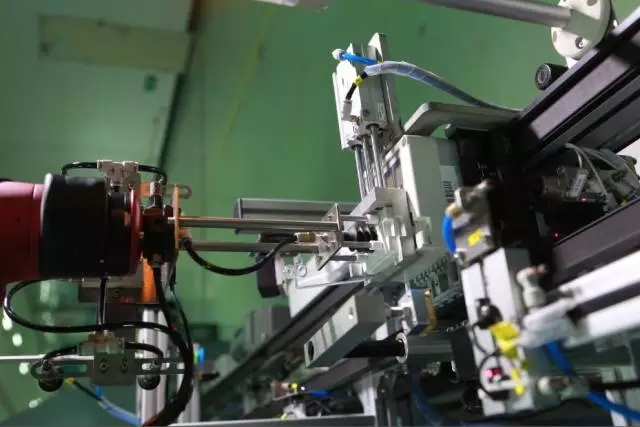

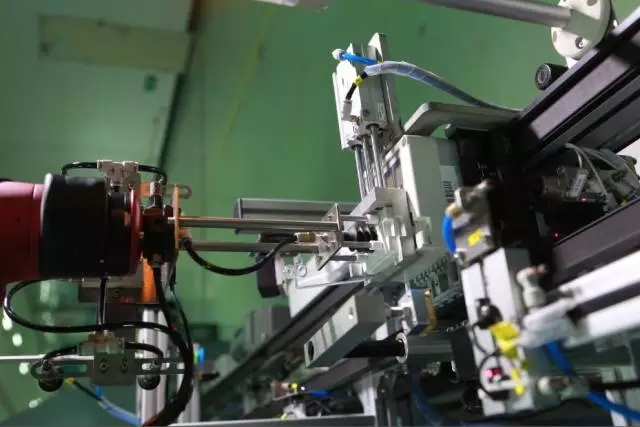

电路板焊件装入底盒工位

作业流程:装配托盘顶升感知到位—扫码枪对底盒条码进行扫码识别—焊接托盘准备就绪—机器人从焊接托盘夹取电路板焊件—机器人将电路板焊件装入底盒—下压气缸将电路板焊件完整装入底盒—装配托盘流入下一个工位—完成一次作业。

该工位体现了智能协作机器人Sawyer高精度的装配柔顺性、多姿态灵活变化的优越性,得益于Sawyer各关节集成的串联弹性驱动器技术,将柔顺性控制和精准的力觉感知技术结合,通过触碰调整解决来料位置存在一定程度的偏差,并能够自适应调节装配力度,加上7轴的自由度,使得Sawyer能够灵活通过旋转和倾斜的方式实现端子排的精确装配。

上述功能在智能电表、电脑、手机、消费电子等行业自动组装作业中有较大的应用价值。

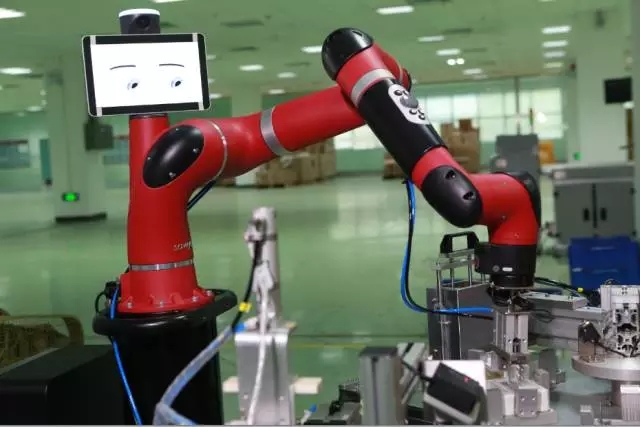

面板安装与装上盒工位

作业流程:检测装上盒面板专机放料位—上料输送系统周转箱内上盒来料就绪—从周转箱内取无面板上盒—装入上盒面板专机放料位—专机自动完成无面板上盒的吸膜、除尘和上盒面板安装作业—上盒转移到装上盒取料位—完成一次作业;

装配托盘感知到位—扫码枪对电表扫码识别—装配托盘载电表顶升定位—机器人从面板专机取上盒装入装配托盘中电表—装配托盘流入下一个工位—完成一次作业。

该工位体现了智能协作机器人Sawyer适应狭窄空间、高精度柔顺组装的优越性,得益于Sawyer所具备的7自由度柔性臂,可实现姿态的多样化,使得Sawyer能够灵活通过旋转和倾斜的方式,在狭小的空间完成底盒、上盒的取放,完成上盒的合盖作业。

上述功能在智能电表、电脑、手机、消费电子等行业自动组装作业中有较大的应用价值。

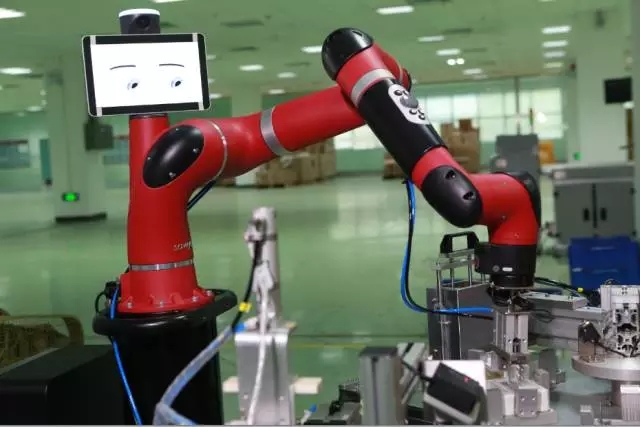

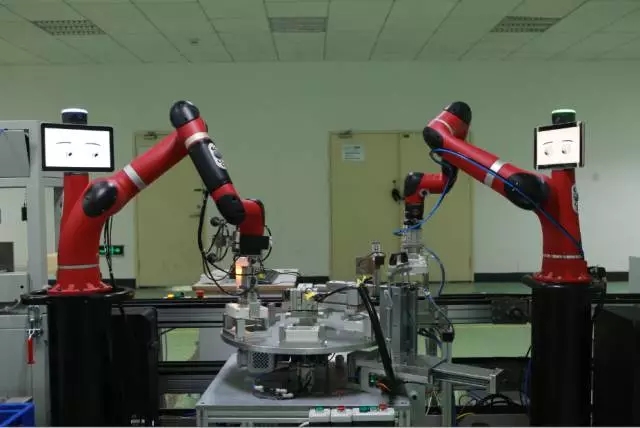

载波上料组装工位

作业流程:装配托盘感知到位—扫码枪对电表扫码识别—翻盖机构作业实现电表自动翻盖—载有已翻盖电表的装配托盘流入载波插装位—机器人从载波周转箱托盘中取载波模块—机器人通过触碰调整将载波模块装入电表—流入合盖位完成自动合盖-装配托盘流入下一个工位—完成一次作业。

该工位体现了智能协作机器人Sawyer高精度柔顺性组装、装配工件安全性等优越性,得益于Sawyer智能化的机器人操作系统和各关节集成的串联弹性驱动器控制技术,将柔顺性控制和精准的力觉感知技术结合,能够自适应调节载波模块组装过程中的插装力度,避免损坏载波模块及电路板。

上述功能在智能电表、电脑、手机、消费电子等行业自动组装作业中有较大的应用价值。

过瘾吗?

想尽快让您的生产线变成这么智能这么自动化这么高逼格吗?

快找瑞森可吧!